4.3含鉻廢水處理及廢水循環利用試驗

由于本研究采用重鉻酸鉀作為銅鉛分離中鉛的抑制劑,在銅鉛分離過程中產生的廢水中含有大量的六價鉻離子。經二苯碳酰二肼分光光度法(GB/T15555.4—1995)測定,銅鉛分離廢水中六價鉻的濃度為244.3mg/Lo六價鉻具有強毒性,其毒性比三價鉻大1000倍,為致癌物質,并易于被人體吸收而在體內蓄積。因此,若不對含鉻廢水進行處理而直接排放,會對環境造成很大危害,另外,不對該部分含鉻廢水進行處理,則無法將其回用,會增加企業的運營成本。本研究對含鉻廢水進行了除六價鉻離子的試驗,并將處理后的含鉻廢水與選鉛廢水混合,考查了混合廢水回用對選礦指標的影響。

4.3.1六價鉻離子去除工藝

采用亞硫酸鈉+石灰法去除含鉻廢水中的六價鉻離子,即先在廢水中加入亞硫酸鈉,使廢水中的六價鉻離子還原為三價鉻離子,再加入石灰使三價鉻離子生成沉淀析出。其反應原理為每次單元試驗取500mL含鉻廢水于1000mL燒杯中,加入一定量藥劑后用攪拌器慢速攪拌3min,再采用二苯碳酰二肼分光光度法(GB/T15555.4—1995)測定處理后廢水中六價鉻的濃度。

4.3.2亞硫酸鈉用量試驗

考慮到銅鉛分離過程中產生的含鉻廢水中還含有其他雜質離子,因此亞硫酸鈉的實際用量應比理論用量大。為了確定亞硫酸鈉的實際用量,進行了亞硫酸鈉用量試驗。向含鉻廢水中加入不同量的亞硫酸鈉,然后測定六價鉻離子濃度,結果見表3。六價鉻離子被亞硫酸鈉還原需在酸性條件下進行,因此試驗中控制反應過程的pH值為2~3。

從表3可以看出,隨著亞硫酸鈉用量的不斷增大,廢水中的六價鉻離子濃度逐漸降低,但當亞硫酸鈉用量達到1.45g/L以后,廢水中六價鉻離子濃度降低已不明顯,因此確定亞硫酸鈉用量為1.45g/L。

4.3.3石灰用量試驗

含鉻廢水中加入1.45g/L亞硫酸鈉后,六價鉻離子濃度降低到0.19mg/Lo采用硫酸亞鐵銨滴定法進行測定,此時廢水中總鉻的濃度為353.0ms/L,故廢水中的三價鉻離子濃度為352.8mz/Lo固定亞硫酸鈉用量為1.45g/L,用不同量的石灰沉淀三價鉻離子,試驗結果見表4。

從表4可以看出,隨著石灰用量的增大,廢水中總鉻濃度不斷降低,但當石灰用量大于0.95g/L時,廢水中總鉻濃度的降幅急劇減小,因此選取石灰用量為0.95g/L。

4.3.4廢水循環利用試驗

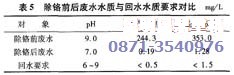

由于選礦用水量大,出水含有多種污染物質(特別是重金屬),若直接排放會污染環境,而處理后排放則費用較高,且處理后排放浪費水資源,所以考慮將除鉻后廢水重新利用。但回用水水質必須滿足一定要求,除鉻前后銅鉛分離廢水的水質與回水水質要求對比見表5。

從表5可以看出,除鉻后,銅鉛分離廢水中的六價鉻離子濃度和總鉻濃度都達到了回用水要求,可進行循環利用。將除鉻后的銅鉛分離廢水與選鉛廢水混合后,混合廢水中六價鉻離子的濃度為0.14mg/L,總鉻濃度為0.19mg/L,也達到廢水回用要求。

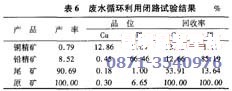

考慮到選礦廢水中的六價鉻離子不能完全除去,并且殘留有選礦藥劑,回用有可能對選礦指標產生影響,因此以除鉻廢水與選鉛廢水的混合廢水作為磨礦水和補加水,按照圖4流程進行了閉路校核試驗,試驗結果見表6。

從表6可以看出,將除鉻后的銅鉛分離廢水與選鉛廢水混合作為磨礦水和補加水用于閉路試驗,對選礦指標影響較小。

5結論

(1)某鉛鋅礦選礦廠生產鉛精礦和鋅精礦兩種產品,鉛精礦中含銅大于1.3%,回收該部分銅既可以實現資源更大化利用,又可以提高企業的經濟效益。

(2)采用重鉻酸鉀抑鉛浮銅工藝從選鉛得到的含銅鉛精礦中分離銅,閉路試驗獲得的銅精礦含Cu12.34%,Pb8.94%,Cu回收率37.07%,Pb回收率1.18%,鉛精礦含Pb62.85%,Cu0.42%,Pb回收率89.11%,Cu回收率13.61%。

(3)銅鉛分離過程中產生的含鉻廢水中六價鉻離子濃度為244.3mg/L,采用亞硫酸鈉十石灰法處理后,含鉻廢水中的六價鉻離子濃度降低到0.19mg/L,總鉻離子濃度降低到1.28mg/I,均達到廢水循環利用要求。

(4)除鉻后的銅鉛分離廢水與選鉛廢水混合后,總廢水中的六價鉻離子濃度為0.14mg/L,總鉻離子濃度為0.19mg/Lo用此混合廢水作為磨礦水和補加水進行閉路校核試驗,獲得的銅精礦含Cu12.86%,Pb9.84%,Cu回收率33.43%,Pb回收率1。17%,鉛精礦含Pb66.46%,Cu0.45%,Pb回收率85.19%,Cu回收率12.66%,說明混合廢水進行循環利用對選礦指標影響較小。